1.檢蛋

鮮蛋質量的鑒定通常使用光照法,以此檢查蛋內是否有血液之類異物以及蛋殼上有否裂縫。當后面的一些工序是在自動化條件下進行時,蛋殼上只要有一點點縫隙,就有可能因蛋殼破損而使內容物流出,沾污機械和器具。在蛋由輸送帶運送時,光從輸送帶下面投射到蛋上,檢查者位于兩側。應全神貫注地進行檢查,不漏過蛋殼上帶有微小縫隙的蛋品。通過檢蛋鑒別蛋內變化,分出其好壞,列出次劣蛋。

2.洗蛋和蛋殼消毒

無論是采用手工操作或機械操作打開蛋殼,在打開蛋殼前,都必須洗滌蛋殼的表面并進行消毒,除去蛋殼上污染的微生物,以防止在打蛋時蛋液被微生物污染。污殼蛋應分開洗滌。

一般采用40℃左右的溫水洗蛋,洗后的蛋用有效氯濃度不低于1000mg/kg的漂白粉溶液進行消毒,消毒時間一般不少于5min。消毒后的蛋再使用60℃的溫水沖洗或浸泡半分鐘,以消除殘留于蛋殼表面的漂白粉溶液。在大量生產時常將蛋放在運輸帶上,通過相當于97~100℃溫度的蒸汽通道,控制運輸帶的傳送速度,使蛋在其中受熱7s左右進行消毒。

經過熱水沖洗或蒸汽消毒后的鮮蛋,如用于生產冰蛋白和冰蛋黃,消毒后應及時進行冷卻,以使蛋黃膜收縮,使蛋黃、蛋白分開。

3.晾蛋

晾蛋是將蛋殼上的水晾干,以免余水在打蛋時混入蛋液中。晾蛋要迅速,一般應在設有通風設備與風扇的專用車間內進行。

4.打蛋去殼

打蛋去殼分為打全蛋和打分蛋兩種。打全蛋是蛋殼打開后,將蛋黃和蛋白放在一個容器內;打分蛋要用特殊工具,將蛋黃與蛋白分別放在不同容器中。國外多采用各種自動化去蛋殼機,打蛋去殼速度大大提高。

去蛋殼時每個蛋各打在一個小容器內,應該檢查其外觀和氣味,剔除不合格者。壞蛋的混入將可能降低大量蛋液的品質。去殼后的全蛋液大致是鮮蛋質量的82%~84%。打下來的蛋殼應經籃式離心機分離,回收附著在蛋殼上的蛋白,蛋白的回收率是原料鮮蛋的2%~5%,但是由于回收蛋白被離心分離中破碎的蛋殼表面的微生物嚴重污染,所以不宜食用,應經專門處理。

5.攪拌和過濾

為使加熱殺菌完全,保證成品質量純凈,須把去殼后得到的蛋液由攪拌機打成均勻的乳狀液。若過分地攪拌會破壞蛋白的纖維構造,降低其發泡性能,同時因為蛋液經攪拌后容易產生泡沫,所以攪拌時應注意盡量減少發泡。蛋液一旦發泡過多,后一工序的處理就受影響,因為泡沫部分容易導致殺菌不完全,影響產品質量。

過濾是為了除去蛋液中的蛋殼碎片、系帶和蛋黃膜等,以保證蛋液不含雜質,更加均勻穩定。

國內和國外許多國家目前都規定不允許在蛋液中添加防腐劑,因而對于蛋液的殺菌一般只采用加熱殺菌法。有的國家從法規上規定必須對原料蛋液進行加熱殺菌,例如,英國就規定全蛋液若不在64.4℃下加熱2.5min以上就不能出售。這種情況下,為了檢查是否按規定的條件進行了加熱殺菌,通常采用淀粉酶檢查法,因為在上述加熱條件下,蛋黃中的淀粉酶會完全失去活性。

目前,各國的加熱殺菌條件,全蛋和蛋黃大致是62~64.4℃下加熱2.5~3.5min,蛋白大致是60~62℃下加熱2.5~3.5min。蛋液的加熱殺菌效果因pH、食鹽和糖的添加量不同而有所區別,為提高最終產品質量,還采用了一些改進方法,如在蛋白中添加鋁鹽增大其熱穩定性的加熱殺菌法和調節pH后再加熱的方法等。

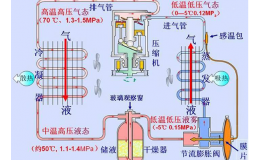

為減少蛋白和全蛋因加熱而帶來的品質下降,蛋液的加熱殺菌最好使用片板式消毒設備,利用巴氏高溫短時的殺菌原理,使蛋液與蒸汽進行熱交換。消毒設備是以優質不銹鋼制成的片板式熱交換器,整個消毒過程包括“預熱”、“消毒”、“預冷”、“冷卻”四個部分。消毒時以蒸汽在隔板中與蛋液進行熱交換,消過毒的蛋液首先以未消毒蛋液本身具有的溫度進行“預冷”,然后進入預冷罐中,以普通冷水和冷鹽水對其進行“冷卻”。當全部蛋液溫度達到-4~0℃后,流至貯液缸內等待灌裝。