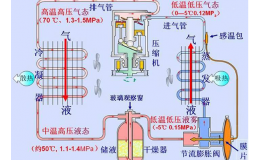

2.原因探尋從結(jié)構(gòu)原理圖和故障特征中可以看出,壓縮機(jī)不能加載的直接原因是卸荷閥3的活塞無法右移,而這主要取決于推動活塞、克服彈簧阻力向右移動的控制壓力腔中的氣壓。此氣壓從小到大的形成,依賴于以下4點(diǎn):卸荷閥3中活塞與缸體配合的密封情況,閥內(nèi)放空通道的暢通、彈簧的彈力大小;儲氣罐10到卸荷閥3連接管道的暢通,管道和接頭的密封;閥芯7的正確動作及對放空通道5的密封;電磁閥9的閥芯對內(nèi)部氣流通道的啟閉。

·將卸荷閥3解體,缸體圓柱面光滑無痕,鑲嵌于活塞環(huán)形切槽上的密封圈也完好無損,彈簧潔凈無銹蝕。活塞裝配在缸體上后,用力輕輕推動,無阻滯現(xiàn)象。檢查閥體內(nèi)部各空氣通道,無異常情況。拆開各連接管道,用壓縮空氣吹拂,管內(nèi)無堵塞物,氣流暢通,各接頭的密封0形圈也沒有損壞。檢查閥芯7,其周邊膠皮略有磨損,彈簧無異,閥芯中央位置上封閉放空通道5的圓錐面有輕微、均勻的接觸痕跡,閥7應(yīng)無大礙。但從壓縮機(jī)得到加載指令后、拆開放空通道5的端部堵頭時(shí),有較大氣流涌出的現(xiàn)象可知,閥芯7在壓縮機(jī)加載時(shí),沒有移動封堵放空通道5.而閥芯7移動主要取決于閥芯上、下兩端面的氣壓差,下端面彈簧的彈力及閥芯與孔壁的摩擦阻力。在彈簧彈力、摩擦阻力基本不變時(shí),閥芯7無法移動表明它上、下端面壓差過小,而下端面的壓縮空氣來源于電磁閥9.卸下電磁閥頂部的線圈,打開閥體,發(fā)現(xiàn)上殼體排氣孔根部有一條長約5mm的裂縫。當(dāng)壓縮機(jī)加載時(shí),雖然電磁閥9的閥芯正常動作,壓縮空氣由儲氣罐經(jīng)連接管道、電磁閥內(nèi)部直徑5mm(孔徑小,有節(jié)流作用)通道進(jìn)人閥芯7下端和控制壓力腔4,但由于電磁閥9排氣孔根部存在的裂紋,壓縮空氣出現(xiàn)泄漏,所以控制壓力腔4里面氣壓上升較正常時(shí)緩慢,這降低了卸荷閥3活塞向右移動的速度,延長了壓縮機(jī)負(fù)荷從小變大這一過程的時(shí)間,致使電流表指針緩慢擺動上升。壓縮機(jī)工作時(shí),因氣流沖擊、振動等因素的影響,電磁閥9上的裂紋不斷擴(kuò)大,進(jìn)人閥芯7下端面及控制壓力腔4的壓縮空氣泄漏量越來越大,閥芯7上、下端面的壓差也越來越小。所以,更換新閥芯以后,增大了閥芯與孔壁的摩擦阻力,這樣閥芯7不能動作,導(dǎo)致壓縮機(jī)無法加載。換回原來的舊閥芯后,壓縮機(jī)雖然加載,但由于泄漏的存在,控制壓力腔4的壓力有所降低,卸荷閥3的活塞無法克服彈簧的最大彈力而移動到右邊的極限位置,壓縮機(jī)進(jìn)氣量減少,電動機(jī)負(fù)荷降低,加載工作時(shí)電流下降,供氣量也自然降低。隨著時(shí)間的推移,裂紋進(jìn)一步擴(kuò)展,當(dāng)壓縮空氣進(jìn)氣量和泄漏量相差無幾的時(shí)候,閥芯7不能動作;封閉放空通道5,控制壓力腔4中的壓力無法上升,壓縮機(jī)就自然無法加載。

3.解決措施與效果更換閥芯7、電磁閥9,組裝好卸荷閥3及所有連接管道,試車,PLC發(fā)出加載指令后,電流表指針從120A處快速地?cái)[動到250A的位置,整個(gè)過程只用了8s左右。

到目前為止,空氣壓縮機(jī)已穩(wěn)定運(yùn)行了9個(gè)月,加載、卸載動作正常,各項(xiàng)參數(shù)都處在設(shè)定范圍之內(nèi)。