潤滑油對于壓縮機來說不僅起著潤滑、降低摩擦力的作用,還起著密封、帶走磨屑和熱量以及作能量調節機構的動力的作用,尤其是對螺桿壓縮機的正常運行更顯得重要。

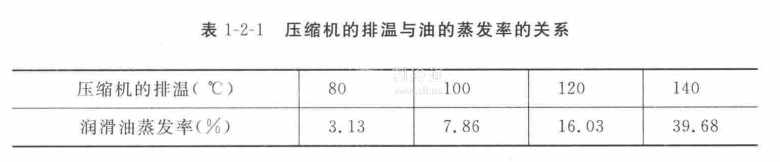

但是,壓縮機在運行時,當排氣速度達到24~30m/s時,就會把部分潤滑油帶出氣缸。此外,當排氣溫度達90~140℃時,部分潤滑油也會氣化為油氣(直徑為5~50m的油粒),隨著制冷劑蒸汽進入排氣管(見表1-2-1),所以,壓縮機在運行時總是把潤滑油源源不斷地排入系統的高壓部分。

潤滑油進入系統的循環回路將造成下述不良后果:

(1)油積存在設備和管道內,使其工作容積減少;

(2)油的黏度大,遇到污物和機械雜質后易混合成為膠狀物質。當其積聚在截面較小的管道或閥門中時,易造成堵塞,使系統不能正常運行;

(3)油的導熱系數遠比金屬小,當附在熱交換器壁面時,將使傳熱惡化,引起冷凝溫度升高和蒸發壓力下降,并使排氣溫度上升,從而使制冷裝置的工作效率降低;

(4)若潤滑油無法及時返回壓縮機曲軸箱時,可能導致壓縮機失油而發生事故。

因此,在設計時必須采取措施使油從系統的積油設備中分離出來,然后通過手動或自動使之返回壓縮機曲軸箱循環使用。

在氨制冷裝置中,由于油的比重大于氨,因此進入循環回路的油則沉積于管道、設備的底部而無法自行返回壓縮機,一般是采取油分離措施將油放出系統,經處理后再加入壓縮機曲軸箱。

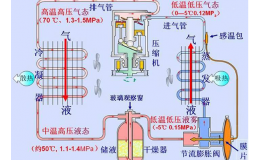

首先,應在壓縮機和冷凝器之間的排氣管上設置油分離器,利用降低流速、改變流向、液態制冷劑洗滌和冷卻,或利用重力和離心力的作用,使絕大部分的油在進入冷凝器之前就被分離出來。為了進一步分離少量混入冷凝器、又隨冷劑液體流出的潤滑油,還可以在冷凝器的出液管上設置液油分離器,利用離心力的作用使油從液體中分離出來。通過這兩道分離后,仍有少量的潤滑油混同在制冷劑液體中而進入其他設備,所以在貯液器、中冷器、低壓循環桶、排液桶、汽液分離器以及蒸發器等設備的底部,都會沉積潤滑油,因此還應在這些設備的底部設置放油管道。

為了操作的安全和回收制冷劑,各設備中放出的油應先導入專設的集油器進行升溫降壓抽除掉氨氣。由于壓縮機的排溫較高而使潤滑油輕度碳化,同時油中還含有系統中的污物雜質和水分以及少量的制冷劑,所以,從集油器中放出的油應經過油處理設備的再生處理,經抽除氨氣,過濾油污,蒸發水分后再注入壓縮機循環使用。